在制造业数字化转型的“最后一公里”,“数据采集”既是打通生产、仓储、供应链全链路的核心,也是最易卡壳的“效率瓶颈”。某机械加工厂仓储管理员的吐槽极具代表性:“每天上百张条码入库单,扫描后手动录供应商、批次,再建文件夹命名,3小时忙到飞起,还总因手误输错批次,导致生产配料返工,损失不小。”

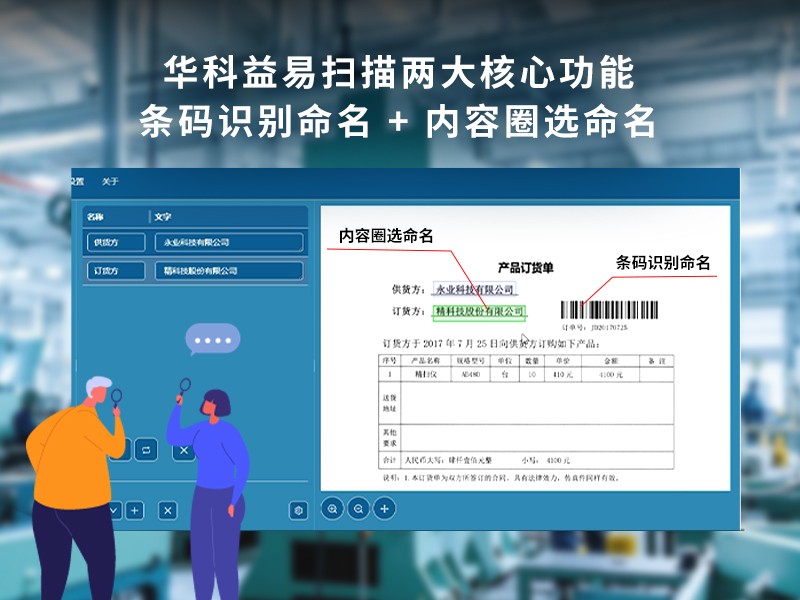

这样的困境在车间生产、质检审核、财务对账等环节反复上演:人工录入慢、单据格式杂难适配、数据录完还要手动导系统,层层阻滞着企业数字化落地的节奏。而华科益易扫描软件的出现,以“条码识别命名+内容圈选命名”两大核心功能,用轻量化工具精准破解行业沉疴,成为制造业降本增效的实用型利器。

传统条码处理流程需“扫描→人工摘数→手动命名→录入系统”四步走,耗时且易出错。华科益易深度适配主流传统扫描仪,将四步压缩为“扫描→自动处理”一步到位。原材料入库时,工作人员只需将印有条码的外包装单据、入库单放入扫描仪,软件便快速完成扫描,精准提取供应商名称、材料规格、生产批次、到货数量等核心数据,再按企业预设的“供应商-规格-批次”“物料编码-入库日期”等规则自动命名,同步推送至仓储管理系统。

某汽车零部件工厂实测验证:该功能让原材料入库数据处理效率提升60%,原本2人1小时的工作量,现在1人20分钟即可完成,错录率从8%直接降至0。后续追溯原料信息时,无需翻找纸质台账,系统输入批次关键词,对应扫描文件和数据即时呈现,追溯效率提升近10倍。

制造业单据向来没有“统一模板”:车间生产任务单有A4打印版、手写版,质检报告分通用格式和客户定制格式,采购发票、物流运单更是样式各异。传统扫描工具需为每种单据定制识别模板,换格式就“失灵”,定制一套模板少则几千元,还得等技术人员调试,严重拖慢效率。

华科益易的内容圈选命名功能彻底打破“模板依赖”:扫描纸质单据后,生产任务单要提取工单号、计划产量,鼠标圈选对应区域即可;质检报告要摘录检测项目、合格状态,轻点屏幕划定范围就行;采购发票需录入金额、税额,框选目标字段就能完成提取。提取后还能自定义命名规则,比如“工单号-日期-工序”“产品编号-检测日期-合格状态”等,确保文件归档清晰。某机械制造企业质检部门反馈:“之前200份不同格式的质检报告,2人3小时才完成人工摘抄,现在1人20分钟搞定,审计检索输入产品编号就能精准定位,效率提升80%,每年还能省2万多元模板定制费。”

从生产车间的批次追溯、仓储库房的出入库核验,到质检报告归档、供应链票据处理,华科益易靠“双功能组合拳”打通数据采集全流程堵点。更贴合行业需求的是,它完美适配工厂实际运营场景:无需额外采购专用硬件,兼容现有传统扫描仪和办公电脑;不用重构IT架构,直接对接ERP、MES、仓储管理等主流系统,避免“数据孤岛”;操作极简,一线员工跟着5分钟图文教程就能上手,省去专业培训成本;即便在油污、粉尘多的车间环境,只要纸质单据能扫描,软件就能稳定运行。

当下制造业拼的就是降本增效,不少中小企业苦于数字化转型“投入高、落地难”。华科益易这样轻量化、高适配的工具,恰好戳中行业痛点——不用大动干戈,从数据采集源头提升效率、降低误差,成为中小企业数字化转型的“高性价比之选”。

(广告)

| 资讯频道

| 资讯频道

京公网安备 11010502035903号

京公网安备 11010502035903号