随着包装行业对产品质量要求的不断提升,传统的密封质量检测方法已难以满足现代化生产需求。红外热成像技术凭借其非接触式、实时监控的优势,正在成为包装密封质量控制的新选择。

传统检测方法面临多重挑战

在食品、化工等行业的包装生产中,密封质量直接关系到产品的保质期和安全性。传统包装密封采用加热密封爪,在约160°C的温度下熔化并融合PE或PET等塑料表面。然而,如何确保密封温度达标、气密性合格,一直是行业难题。

传统质检方法主要依赖加压测试和人工检查,存在明显弊端:检测耗时长、成本高,难以适应大批量生产;人工检查依赖操作员经验,结果不稳定;更重要的是,事后检测无法在生产过程中及时发现问题,缺陷流入市场可能影响产品安全性。

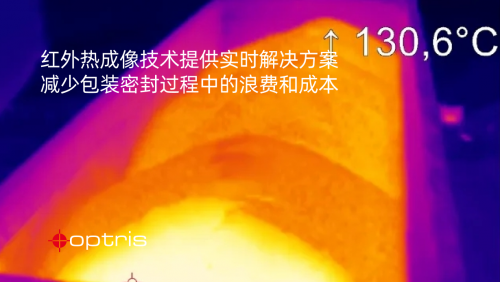

红外热成像技术提供实时解决方案

Optris红外热像仪可实现对密封过程的连续、非侵入式监控,确保封口在正确温度下形成。以PI640i为例,该设备具有640×480像素高分辨率,能检测最细微的温度变化。

在实际应用中,红外热像仪被安置在封口站上方,捕捉包装移动时的热曲线。通过Optris PIX Connect软件的“事件抓取器”功能,可确保每张图像都在正确时刻捕捉。当密封不符合标准时,系统立即发出警报。

此外,红外热像仪还能与包装系统的PLC通信,就封口是否合格提供反馈,确保问题包装在到达消费者前自动排除。这种智能化质控方式大幅简化了验证流程,减少人工检测,提高生产效率。

显著提升质量控制与经济效益

将Optris红外热像仪集成到包装过程中,可显著改善质量控制并节省成本。精确的温度监控直接关系到密封完整性。通过实时识别缺陷密封,制造商可显著减少浪费,问题产品在流入市场前就被分拣出来。

红外热像仪能够检测细微温度变化,适合因小间隙或错位导致损坏的应用场景,确保只发送密封完好的包装,降低退货风险并提高客户满意度。

Optris红外解决方案通过自动化检查提高运营效率,减少人工成本。热像仪不仅检测密封不足,还可检测过热,减少不必要功耗,节省能源,降低生产成本,提高运营可持续性。

通过利用先进的红外测温技术,包装制造商可实现一致、高质量的密封,提高生产率,减少浪费,为企业创造更大经济价值。

(广告)

| 合作频道

| 合作频道

京公网安备 11010502035903号

京公网安备 11010502035903号